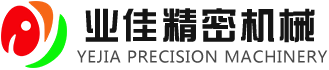

雙五軸鏡像銑削機床銑削加工圖

2022年度上海市技術發明獎特等獎

“航空航天大型曲面蒙皮/箱底雙五軸鏡像銑削技術與裝備”項目

加工刀具靈活高速運行,五軸聯動的機床上,一張大型鋁合金蒙皮正被精雕細琢,加工出的輪廓圖樣如同迷宮一般,最薄之處如同蛋殼。這是上海拓璞數控科技股份有限公司自主研發的雙五軸鏡像銑削機床,在全球也僅有三家企業擁有,解決了國際公認的“大尺寸大柔性超薄曲面無法采用常規機械銑削加工”的制造難題,也為我國大飛機和空間探索事業的發展提供了有力的制造重器。

這背后是上海交通大學、上海拓璞數控科技股份有限公司、上海飛機制造有限公司、上海航天設備制造總廠有限公司、天津航天長征火箭制造有限公司、成都飛機工業(集團)有限責任公司共同完成的“航空航天大型曲面蒙皮/箱底雙五軸鏡像銑削技術與裝備”項目,該項目摘得2022年度上海市技術發明獎特等獎。

突破精密制造難關

飛機蒙皮和火箭燃料貯箱箱底是承受飛行器載荷、決定飛行器安全可靠的關鍵零件,單件價值高達百萬元,但是要在大尺寸大柔性的曲面上進行精細加工非常困難。比如飛機蒙皮加工過程動態變形達壁厚精度60倍,極易出現壁厚不均、銑穿扎洞等問題。“高強度材料加工需要強大切削力,但零件剛性極差,是加工中最怕遇到的軟東西,”項目第一完成人、上海交通大學機械與動力工程學院教授王宇晗解釋,團隊發明“鏡像銑”技術——把蒙皮當鏡面,一面是刀具,另一面是局部支撐,和刀具同步運動,增加零件局部剛性。

而且大型飛機蒙皮是多種類大柔性工件,曲面上的輪廓變形達設計精度100倍,鏡像的兩個機械手必須同步精密運動,要像“大足球場上同時快速奔跑的兩個運動員,腳下的兩個足球必須達到完全相同的軌跡”。團隊經歷了大量算法嘗試與驗證,發明了實時跟蹤工件法向超聲動態穩定測厚與閉環控制技術,測厚精度較國際水平提升4倍,可加工最小壁厚范圍提高30%,壁厚精度提高5倍;發明的鏡像銑柔性編程加工工藝方法,匹配精度較剛性工件匹配方法提高了10倍,輪廓加工精度較國際水平提高40%。

讓中國制造全球領先

“五軸機床曾經對中國來說是遙遠得‘不可觸碰’的高科技。”王宇晗回憶起十多年前的情景時說,相比三軸,五軸機床帶來更多自由度的精密加工能力,卻也意味著更為復雜的數控系統和機械構造,本質除了機械問題還要解決基礎數學難題。當時在上海交大,團隊研發出第一臺五軸機床原型機,也在學術領域獲得突破。

中國要實現高端制造,就必須有自己的裝備。王宇晗團隊的成果得到了上海交大和上海市政府的支持,大家感受到這一技術未來將為國家高端制造作出貢獻。于是,王宇晗破格從上海交大離崗創業,開始為市場研發真正的制造重器。

我國有龐大工業基礎,應用需求推動制造水平的提升,特別是航空航天業近年的飛速發展也為企業帶來了機遇。面對真實的市場需求,團隊發現即使是購買世界最先進部件或機床仍然達不到最佳性能、精度要求,唯有自主研發、不斷根據需求迭代、服務市場,才能真正讓先進的核心技術發揮作用。項目組提出了應力線封閉的空間框中框新構型,發明了臥式雙五軸裝備新結構和雙五軸空間精度和同步精度檢測儀器,使得鏡像銑空間精度、同步精度達到國際領先水平。

扎根上海服務全國

此次獲獎項目是國內首次研制出大型飛機曲面蒙皮/火箭箱底雙五軸鏡像銑削技術與裝備,實現了高端工業母機在大空間高精度關鍵指標上的提升和共性技術的突破,解決了飛機、火箭超大超薄曲面精密加工難題,為國產大飛機、長征系列運載火箭、登月艙等解決了關鍵零件的工藝瓶頸。項目還獲發明專利24項、軟件著作權15項,發表sci論文30余篇,團隊也成為全球掌握鏡像銑技術的三個研究團隊之一。

“高端制造背后要有一定高度的理論學術水平支撐。上海是有人才優勢的,這里聚集機械、控制、軟件等方面的人才,上海政府也很有前瞻眼光給我們很大的支持。”王宇晗透露,企業曾得到上海市重大裝備技術專項的支持,初步解決發展初期的研發經費,“即便是現在,我們的研發經費也達到20%-30%,遠高于全國數控機床產業平均不到5%的研發經費投入。因此,人才和地方支持都很重要。”

6月,從控制器到核心部件全部自主研發、本地生產的拓璞臥式五軸車銑復合加工中心也將投入市場。這臺加工精度達到2微米(頭發絲直徑的50分之一)的全自動車銑復合機床可用于復雜零件加工,能夠替代傳統4—5臺機床的工作效率,也將為民用產品的精密加工貢獻力量。記者 易蓉